Примерно 40 лет назад 3D-печать казалась чем-то из области фантастики, несмотря на наличие уже существующих разработок и возможностей для реализации данной технологии. Тогда она воспринималась скорее как далекое будущее, подобно термоядерному синтезу, с прогнозами, что «вот через 50 лет…».

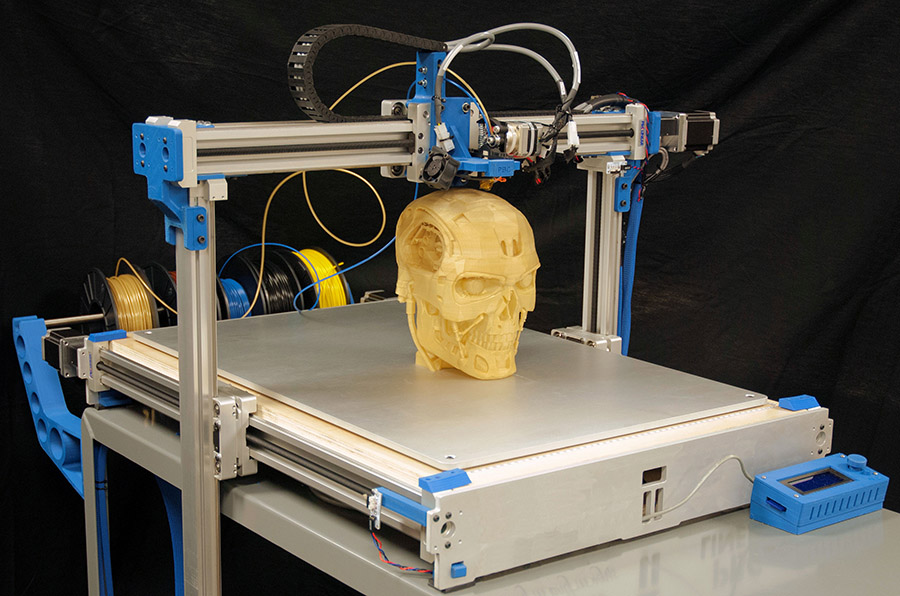

Однако с 1983 года, когда Чак Халл создал первый 3D-принтер, эта технология стремительно превратилась в реальность. Сегодня каждый может приобрести недорогой 3D-принтер на таких платформах, как Aliexpress, и использовать его для создания деталей с приемлемым качеством. Совсем не говоря уже о промышленных моделях, которые могут осуществлять впечатляющие процессы.

В этой статье мы подробно разберем, что собой представляет технология 3D-печати, как она развивалась и в каких областях она находит свое применение.

Принцип работы 3D-печати

Далее мы представим простое объяснение принципа работы 3D-печати, доступное для широкого круга читателей. Если вы являетесь опытным пользователем 3D-принтера или знаете подробности теории и типов печати, этот раздел можно пропустить.

Основная задача 3D-печати заключается в преобразовании объемной модели, созданной в специальной программе, в физическое изделие, которое можно потрогать. Это можно сравнить с процессом печати документа в текстовом редакторе Microsoft Word, где после нажатия кнопки «Печать» цифровой документ превращается в физическую страницу с текстом.

Первый этап включает создание 3D-модели. Например, вы рисуете эскиз своей будущей детали, уже зная её размеры и представление о конечном результате. Далее необходимо использовать CAD-программу для создания трехмерной модели детали. На данный момент существует большое количество решений для этого: от бесплатных с открытым кодом, таких как OpenSCAD или SketchUp, до профессиональных программ, например AutoCAD и SolidWorks.

Также можно не создавать модель с нуля, а воспользоваться уже готовой 3D-моделью, скачав её с открытых ресурсов, таких как Thingiverse или 3DToday, и внести необходимые изменения с помощью программы.

В любом случае, цель состоит в том, чтобы получить файл в формате STL (от англ. Stereolithography).

Следующий этап — передать информацию о том, что нужно делать, исполнительному механизму. Для этого файл в формате STL обрабатывается специальной программой, называемой слайдером. Эта программа нарезает 3D-модель на тонкие слои, аналогично тому, как создаются слои в бутерброде. Слайдером может быть как встроенная программа в CAD-систему, так и отдельные приложения, такие как Cura, Slic3r или Repetier.

Зачем это нужно? Все дело в том, что при популярной технологии печати FDM/FFF, экструдер принтера выдавливает горячий материал (например, пластик), а печатающая головка перемещается по трем осям с помощью шаговых двигателей, формируя изделие слой за слоем. Толщина каждого слоя может варьироваться от 50 до 400 мкм в зависимости от настроек.

Для того чтобы система поняла, как именно нужно двигаться печатающей головке, программа-слайдер превращает нарезанную модель в G-код. Это язык программирования, который используется для управления большинством ЧПУ-станков и позволяет точно контролировать движение и действия исполнительных механизмов, такие как шаговые двигатели. G-код включает команды для каждого механизма, определяя точное направление и скорость перемещения печатающей головки, а также количество и тип выдавливаемого материала. Все это учитывает особенности конкретной модели 3D-принтера, такие как разрешение, скорость печати и размер рабочей области.

После завершения подготовки модели можно переходить непосредственно к процессу печати: отправить сформированную команду на устройство и дождаться готовой детали. Продолжительность печати и качество результата определяются как техническими характеристиками оборудования, так и конкретными требованиями к изделию. При высоких требованиях к точности, крупном размере или сложной геометрии детали время печати увеличивается. В зависимости от скорости перемещения печатающей головки — от 30 до 180 мм/с, в зависимости от конкретной модели — процесс может занять от нескольких часов до суток. Как и в большинстве технических процессов, необходимо учитывать компромисс между скоростью, качеством и ресурсами.

На начальных этапах редко удаётся получить изделие, соответствующее ожиданиям. Требуется последовательная настройка параметров: толщины слоя, скорости и ускорения движения головки, температуры экструдера и платформы, выбора типа и качества филамента. После печати нередко необходима дополнительная постобработка, включая удаление поддержек, шлифовку и, при необходимости, термообработку. Итеративный подход позволяет достичь приемлемого результата.

На изображении слева — распространённая неисправность: отслоение первого слоя от платформы, вызывающее деформацию изделия. Такая ситуация часто возникает из-за неправильной калибровки платформы или низкой адгезии материала к рабочей поверхности.

Справа представлена другая распространённая проблема — внезапное прекращение подачи материала. Возможные причины включают недостаточную температуру нагрева, засорение сопла или неисправность механизма подачи.

Далее кратко рассмотрим наиболее распространённые технологии и материалы, применяемые в 3D-печати. Представленная информация носит обзорный характер и предназначена для базового ознакомления. Преимущества и недостатки каждой технологии зависят от конкретных условий эксплуатации, применяемого оборудования и целей печати.

1. FDM — послойное наплавление (Fusion Deposition Modeling)

Один из наиболее широко используемых методов трёхмерной печати. Применяется преимущественно для изготовления прототипов и функциональных моделей.

В качестве материала используется пластиковая нить, поставляемая в катушках. Наиболее популярные полимеры — PLA (полилактид), ABS (акрилонитрилбутадиенстирол), нейлон и другие. Каждый материал характеризуется собственной температурой плавления, степенью гибкости и устойчивостью к механическим нагрузкам. Цветовая палитра может варьироваться.

Материал подаётся в нагреваемое сопло диаметром от 0,25 до 1 мм, где происходит его расплавление. Затем расплав наносится на рабочую платформу послойно. После нанесения каждый предыдущий слой охлаждается и затвердевает, формируя опору для последующего.

Для повышения качества изделия применяются дополнительные меры: использование вентиляторов для ускоренного охлаждения, механизмов ретракта, позволяющих минимизировать избыточную подачу материала, а также вторых экструдеров для печати поддерживающих структур в случае сложной геометрии объекта.

Преимущества:

-

Широкий выбор доступных и недорогих расходных материалов;

-

Простота технологии FDM позволяет значительно снизить стоимость оборудования и обеспечивает разнообразие моделей 3D-принтеров.

Недостатки:

-

Ограниченная точность печати по сравнению с другими технологиями;

-

Наличие выраженной слоистой структуры на поверхности изделий.

2. SLA — лазерная стереолитография (StereoLithography Apparatus)

Один из наиболее распространённых методов 3D-печати, основанный на принципе послойного формирования объекта. В отличие от технологии FDM, в SLA используется жидкий фотополимер, затвердевающий под действием лазерного излучения — этот процесс называется фотополимеризацией.

В конструкции принтера предусмотрена рабочая платформа, перемещающаяся по оси Z. Над ней расположен валик, равномерно распределяющий слой смолы. Лазерный луч, направляемый сверху, избирательно отверждает материал согласно заданному сечению модели. По завершении каждого слоя платформа опускается, и процесс повторяется. После окончания печати готовое изделие извлекается из ванны с полимером.

Преимущества:

-

Монолитная структура изделия с минимальной выраженностью слоев, что обеспечивает высокую гладкость поверхности;

-

Высокая точность — возможна толщина слоя от 20 микрон, в зависимости от класса оборудования и задачи;

-

Подходит для изготовления мелких, детализированных объектов.

Недостатки:

-

Фотополимерные смолы имеют высокую стоимость и значительный расход;

-

Максимальный размер изделия ограничен объемом рабочей ванны;

-

Оборудование требует более сложного обслуживания и выше по цене;

-

Изделия подвержены деформации при длительном воздействии ультрафиолета.

3. DLP — цифровая обработка светом (Digital Light Processing)

Метод DLP во многом схож с SLA и также использует фотополимерную смолу, твердеющую под действием света. Основное отличие заключается в принципе засветки: вместо направленного лазерного луча применяется цифровая проекция, охватывающая весь слой модели одновременно. Это позволяет существенно ускорить процесс печати.

Существует также разновидность DLP, известная как LCD (или MSLA — Masked SLA). В данной технологии в качестве источника изображения используется ЖК-экран. Он selectively блокирует свет, пропуская его только через те участки, которые должны быть отверждены, что повышает точность и снижает стоимость оборудования.

Преимущества:

-

Существенно более высокая скорость печати по сравнению с технологией SLA, что делает DLP-метод предпочтительным при серийном производстве;

-

Достаточно высокая точность построения деталей — хотя мнения разделяются, некоторые специалисты отмечают незначительное снижение качества по сравнению с SLA;

-

Более доступная стоимость оборудования, что делает технологию привлекательной для малого бизнеса и домашних мастерских.

Недостатки: в значительной степени совпадают с таковыми у SLA. По сути, DLP представляет собой более упрощённый и адаптированный под массового пользователя вариант, сохраняя при этом ключевые характеристики фотополимерной печати.

4. SLS — выборочное лазерное спекание (Selective Laser Sintering)

Технология SLS использует иной принцип построения: вместо жидкой фотополимерной смолы здесь применяется термопластичный порошок, чаще всего на основе нейлона. Каждый слой порошка равномерно распределяется по платформе, после чего лазерный луч, управляемый системой координат, избирательно сплавляет частицы в заданных участках. Камера поддерживает температуру немного ниже точки плавления материала, что ускоряет спекание и повышает качество сцепления слоёв.

После формирования слоя платформа опускается на заданную толщину, наносится следующий слой порошка, и процесс повторяется. По завершении печати изделие должно полностью остыть — этот этап может занимать несколько часов. Полученная деталь отличается шероховатой поверхностью и требует дополнительной механической обработки, а в ряде случаев — пропитки связующим веществом для повышения прочности и устойчивости к нагрузкам.

Преимущества:

-

Отсутствие необходимости в поддерживающих конструкциях, что позволяет создавать сложные геометрические формы с нависающими элементами;

-

Широкий выбор совместимых порошковых материалов с различными физико-химическими свойствами;

-

Возможность повторного использования несвязанного порошка, что снижает материальные затраты.

Недостатки:

-

Повышенная пористость и шероховатость поверхности — требуется постобработка, включая шлифовку и пропитку;

-

Необходимость длительного охлаждения деталей внутри камеры перед их извлечением;

-

Высокая стоимость и технологическая сложность оборудования, что ограничивает доступ к технологии для непрофессиональных пользователей.

5. MJF — многоструйный синтез (Multi Jet Fusion)

Технология MJF представляет собой гибридный метод, сочетающий элементы SLS и струйной печати. Она была разработана и запатентована компанией Hewlett-Packard. В качестве основного материала применяется полиамид PA12, обладающий высокой механической прочностью и термостойкостью.

Принцип работы включает равномерное распределение порошка по поверхности строительной платформы, после чего движущаяся каретка наносит связывающее вещество на целевые участки слоя с помощью множества микрофорсунок. Затем вся поверхность нагревается, и в местах нанесения состава происходит спекание материала. Этот процесс напоминает работу обычного струйного принтера, но с добавлением теплового воздействия.

После формирования каждого слоя платформа опускается на заданную высоту, наносится новый слой порошка, и цикл повторяется до завершения объекта.

В данном методе сочетаются преимущества двух подходов: достигается приемлемая скорость печати без необходимости использования вспомогательных опорных конструкций. Однако напечатанный объект требует дополнительной постобработки. В частности, необходимо удалить излишки порошка, провести мероприятия по упрочнению изделия и дождаться его полного охлаждения, что может занимать от 4 до 12 часов.

6. PolyJet — многоструйная технология

Технология PolyJet является одной из наиболее современных и технологически продвинутых. Её принцип работы основан на движении каретки, перемещающейся в прямом и обратном направлениях над рабочей поверхностью. На каретке установлено множество печатных головок, которые наносят жидкий фотополимер микроскопическими слоями толщиной до 16 микрометров. На прямом ходе осуществляется нанесение фотополимера, а на обратном — его отверждение при помощи ультрафиолетового облучения. После этого платформа смещается на следующий уровень, и процесс повторяется.

Ключевые преимущества технологии:

-

Возможность комбинировать сотни различных материалов и создавать тысячи цветовых комбинаций — аналогично струйной печати;

-

Высокая скорость формирования объектов даже при минимальной толщине слоя;

-

Получаемая поверхность отличается высокой степенью гладкости и точности, без видимых слоёв и дефектов рельефа.

Основные недостатки:

-

Стоимость оборудования значительно превышает затраты на промышленные SLA-системы;

-

Материалы для печати имеют строго заданные параметры текучести и времени отверждения, что делает их дорогими и ограничивает выбор.

Существуют и менее распространённые, специализированные технологии, такие как лазерная абляция — метод, при котором излишний материал удаляется с заготовки, а не добавляется послойно. Также стоит отметить способы аддитивного производства с применением металлов (SLM, DMLS) и керамики, основанные на спекании порошковых материалов. Эти направления представляют собой отдельную категорию и требуют более подробного рассмотрения.

Ниже представлена обобщённая статистика, отражающая распределение популярности технологий 3D-печати в мировом масштабе. Наибольшее распространение получил метод FDM (также известный как FFF), который используется примерно в 71% случаев, преимущественно в индивидуальных целях, например, для печати в домашних условиях. Остальные технологии находят основное применение в промышленности.

Далее будет рассмотрен исторический аспект развития 3D-печати — от теоретических концепций до появления первого устройства, способного создавать объекты трёхмерной формы.

От идеи к технологии: история создания первого 3D-принтера

Идея создания трёхмерных объектов послойным методом имеет природные аналоги. Формирование сталактитов и сталагмитов в пещерах — пример медленного, но последовательного наращивания структуры. Эти природные образования состоят не из полимеров, а из карбоната кальция, и формируются под воздействием геологических процессов на протяжении веков.

Первые идеи, предвосхищающие современные технологии 3D-печати, начали появляться задолго до появления соответствующего оборудования. Еще в 1945 году английский писатель-фантаст Мюррей Лейнстер в своем произведении Things Pass By описал концепцию особого материала — магнетронного пластика, из которого можно «печатью» создавать дома и корабли. Материал мгновенно затвердевал при комнатной температуре, а сами конструкции формировались по заранее заданным чертежам. Это художественное описание фактически предвосхищало принципы аддитивного производства.

В 1950 году писатель-фантаст Рэймонд Джонс в рассказе Tools of the Trade представил технологию, с помощью которой можно было выращивать любые объекты, включая живые ткани, посредством применения «молекулярного спрея». Хотя это не классическая 3D-печать, идея направленного послойного создания сложных структур из исходного материала была уже заложена.

В 1971 году немецкий инженер Йоханнес Готвальд подал заявку на патент, в которой предложил использовать электромагниты для управления струей проводящих чернил, способной формировать изображения на различных поверхностях. Жидкий состав быстро застывал после нанесения. Несмотря на то, что идея не была реализована в виде готового устройства, она предвосхитила технологические принципы, применяемые позже в струйной 3D-печати.

К началу 1980-х годов появились ключевые компоненты, необходимые для создания первого полноценного 3D-принтера:

-

Шаговые двигатели, изобретенные еще в 1936 году, обеспечивали точное позиционирование механизма.

-

Фотополимеризация — химическая реакция, инициируемая ультрафиолетовым светом, была открыта в середине XX века, а в 1971 году инженер Вин Келли Свенсон предложил использовать лазер для затвердевания полимеров.

-

Системы числового программного управления (ЧПУ), активно применяемые с 1960-х годов, обеспечили платформу для точного управления движением инструмента в автоматизированных устройствах — принцип, лежащий в основе работы 3D-принтеров.

В 1981 году японский исследователь Хидео Кодама из университета Нагои представил концепт устройства, основанного на фотополимерной технологии. Его идея заключалась в послойной засветке жидкой смолы ультрафиолетом через маску, с погружением отвердевших слоев, чтобы формировать объемную структуру. Однако из-за нехватки финансирования и поддержки проект не получил продолжения.

В 1982 году компания Raytheon Technologies получила патент на метод формирования объектов путем послойного нанесения расплавленного металла на вращающуюся подложку. Эта разработка также относилась к сфере аддитивного производства и нашла применение в промышленных задачах.

В 1984 году американский инженер Уильям Мастерс стал первым, кто официально подал заявку на патент на устройство для трехмерной печати. Его изобретение объединяло использование CAD-моделирования, лазерной полимеризации и числового управления. Несмотря на регистрацию патента в 1987 году, Мастерс не смог найти инвесторов и переключился на выпуск каяков. К теме 3D-печати он вернулся лишь в начале 1990-х, когда технология уже начала выходить на коммерческий рынок. Он основал компанию Perception Systems, которая, однако, не стала ведущим игроком отрасли.

Тем не менее, в истории зафиксировано, что первый полноценный 3D-принтер был

создан другим инженером.

В 1982 году инженер-конструктор Чарльз Халл работал в

компании Ultra Violet Products, специализировавшейся на

производстве фотополимерных смол. Эти материалы применялись для создания

защитных покрытий: после нанесения тонкого слоя смолы на поверхность и

воздействия ультрафиолетового излучения происходило её мгновенное

отверждение.

Помимо этого, компания изготавливала прототипы из пластика для различных

испытаний. Технологический процесс был длительным и затратным: разработка

чертежей, изготовление формы, литьё первой детали и последующая проверка.

При выявлении дефектов приходилось заново разрабатывать форму, что

существенно увеличивало сроки производства.

В процессе работы у Халла возникла идея: использовать сфокусированный УФ-луч для отверждения фотополимерной смолы послойно, формируя объект непосредственно из жидкого материала. Луч должен был перемещаться по заранее заданной траектории, «рисуя» слой за слоем. После затвердевания одного слоя платформа опускалась, и наносился следующий. Таким образом, слои соединялись между собой, формируя трёхмерную структуру.

Необходимое оборудование, включая компьютер с CAD-системой и материалы, уже имелись в наличии. Однако руководство компании не проявило интереса к предложению, сочтя его несерьёзным, и разрешило проводить эксперименты только в личное время.

Вечерами Халл занимался изучением систем числового программного управления (ЧПУ), самостоятельно собирал компоненты установки и проводил серию опытов. Он определял оптимальные параметры — скорость перемещения луча, интенсивность излучения и время экспозиции — чтобы фотополимер успевал затвердевать. Также разрабатывал алгоритмы послойного разбиения цифровой модели и формулировал инструктивный код для управления установкой.

Через несколько месяцев непрерывных экспериментов был получен первый результат — небольшая деталь, напоминающая подставку для яйца, умещающаяся на ладони. Поздним вечером 9 марта 1983 года Халл, охваченный энтузиазмом, позвонил супруге и сообщил, что только что создал нечто принципиально новое.

В 1984 году Халл подал заявку на патент, в которой описал принцип и устройство установки для производства трёхмерных объектов методом стереолитографии (SLA). Именно он предложил и ввёл в научный оборот данный термин. В заявке процесс определялся как «метод создания трёхмерных объектов путём послойного формирования образцов поперечного сечения».

Примечательно, что за три недели до подачи заявки аналогичное решение было разработано французскими инженерами — Аленом Ле Мехо, Оливье де Виттом и Жаном-Клодом Андрэ. Их система также базировалась на использовании лазера для отверждения фотополимера, однако патент был отклонён инвесторами компаний CILAS и Alcatel-Alsthom из-за отсутствия, по их мнению, коммерческой перспективы.

В 1986 году Чарльз Халл получает патент, покидает Ultra Violet Products и основывает собственную компанию 3D Systems, ставшую одним из пионеров в области аддитивных технологий и серийного производства 3D-принтеров.

В 1987 году компания 3D Systems, основанная инженером Чарльзом Халлом, привлекла внимание крупных американских автопроизводителей, включая General Motors. Для автомобильной отрасли возможность быстрой и точной визуализации деталей с помощью прототипов стала настоящим прорывом, учитывая масштабы и сложность производства. В том же году компания представила первый в мире коммерческий 3D-принтер — SLA-1, основанный на технологии стереолитографии, а также разработала формат STL, ставший стандартом обмена 3D-моделями на десятилетия вперед.

Одиссея 3D-печати

После новаторского прорыва Чарльза Халла и появления первой коммерческой технологии 3D-печати — SLA (стереолитография) — в отрасли начался стремительный рост интереса к альтернативным методам аддитивного производства.

Уже в 1988 году, всего через год после получения Халлом патента на SLA-принтер, студент Техасского университета Карл Декард совместно с профессором Джо Биманом разработали принтер, использующий технологию выборочного лазерного спекания (SLS). В 1989 году они официально зарегистрировали патент на это решение — US4938816A. Метод изначально был ориентирован на металлические порошки, что делало его особенно перспективным для промышленности. Он позволял создавать детали с минимальными отходами, исключая необходимость в инструментах и пресс-формах, что значительно удешевляло процесс опытного и мелкосерийного производства.

В 1989 году Декард стал сооснователем компании Desk Top Manufacturing (DTM), ориентированной на коммерческое применение технологии SLS. Компания активно предлагала решения для ускоренного прототипирования и малосерийного производства, что нашло отклик в таких высокотехнологичных сферах, как аэрокосмическая промышленность — среди клиентов числилось даже NASA. В 2001 году DTM была приобретена 3D Systems, которая к тому моменту уверенно закрепила своё лидерство на рынке аддитивных технологий.

Ещё один значительный этап в развитии 3D-печати был достигнут в том же 1989 году, когда инженер и предприниматель Скотт Крамп совместно с супругой Лизой Крамп разработал метод FDM (fused deposition modeling) — послойное наплавление термопластичного материала. Эта технология стала наиболее распространённой в потребительском сегменте благодаря простоте, доступности и широкому выбору применяемых материалов. В 1992 году они получили патент US5121329A и основали компанию Stratasys, которая позднее стала одним из крупнейших производителей 3D-принтеров в мире.

Европейские разработчики не желали отставать от американских коллег в области аддитивных технологий. В 1989 году доктор Ханс Лангер основал компанию EOS GmbH (Electro Optical Systems), которая впоследствии стала одним из ведущих производителей оборудования для промышленной 3D-печати в Европе. В 1991 году EOS представила свою первую коммерческую установку — EOS STEREOS 400, использующую технологию стереолитографии (SLA). Уже в следующем году была выпущена усовершенствованная версия — STEREOS 600, отличавшаяся увеличенной скоростью, более высоким разрешением и увеличенным объемом рабочей камеры. За короткое время установки EOS нашли широкое применение в автомобильной промышленности — такие концерны, как Mercedes-Benz, BMW и Audi, закупили десятки подобных систем для создания прототипов и инженерных деталей.

В 1993 году появилась новая технология под названием PolyJet, которую разработала группа исследователей Массачусетского технологического института под руководством Эммануэля Сакса. Технология напоминала принцип работы струйного принтера: специальная головка перемещалась над тонким слоем порошка и точечно наносила связующее вещество на заданные участки. После завершения каждого слоя платформа опускалась, наносился новый слой порошка, и процесс повторялся. Данный метод лег в основу технологии, получившей название 3DP (Three Dimensional Printing).

Коммерческое применение технология PolyJet получила с 1997 года, когда компания Z Corporation начала серийное производство принтеров серии Z400. Эти устройства отличались высокой скоростью печати и простотой в использовании, благодаря чему быстро завоевали популярность среди дизайнеров и инженеров.

В 1995 году в Институте лазерных технологий Fraunhofer ILT была разработана технология выборочного лазерного сплавления металлов — Selective Laser Melting (SLM) или Direct Metal Laser Sintering (DMLS). По принципу действия она напоминала SLS (селективное спекание), но вместо полимерных порошков использовались металлические, которые сплавлялись между собой под действием мощного лазера, формируя прочные металлические детали.

Компания Solidscape стала одним из первых производителей компактных 3D-принтеров. Их устройство Model Maker легко помещалось на рабочем столе, обеспечивало точность менее одной тысячной дюйма и использовало собственную CAD-систему. Принтер наносил слои воска, формируя высокоточные модели, особенно востребованные в ювелирной отрасли. Это позволило мастерам изготавливать прототипы по индивидуальному заказу и согласовывать дизайн с клиентами до начала массового производства.

Несмотря на достижения, в конце 1990-х годов 3D-печать оставалась дорогостоящей технологией, недоступной для широкого круга пользователей. Тем не менее, она начала проникать в самые разные сферы. В 1999 году учёные из Института регенеративной медицины Уэйк Форест успешно напечатали каркас мочевого пузыря, покрыли его собственными клетками пациента и выполнили трансплантацию, открыв тем самым перспективы применения аддитивных технологий в биомедицине.

В 2005 году новый импульс развитию технологии придал преподаватель математики из Университета Бата Эдриан Бойер. Он стал инициатором проекта RepRap (Replicating Rapid Prototyper), предполагающего создание доступных 3D-принтеров с открытым исходным кодом. Основная идея заключалась в том, чтобы принтер мог напечатать не только полезные объекты, но и собственные комплектующие, таким образом способствуя саморазмножению и удешевлению производства.

Одной из ключевых преград на пути широкого распространения технологии 3D-печати стали патенты, ограничивавшие свободное использование наиболее доступного метода — FDM. Это существенно повышало себестоимость оборудования и, как следствие, цену для конечного потребителя.

В 2009 году завершился срок действия ряда критически важных патентов, что открыло рынок для новых участников. Это послужило стимулом для усиления конкуренции, снижения цен и активного развития смежной инфраструктуры. Вслед за этим на рынке появились тысячи открытых CAD-моделей, множество программных решений для проектирования и подготовки моделей к печати (включая слайсеры), а также альтернативные методы аддитивного производства, такие как MJF и MSLA. Существенные изменения коснулись и спектра доступных материалов. Подробный анализ этих изменений представляет собой обширную тему, заслуживающую отдельного рассмотрения.

Наиболее значимый итог — снижение средней стоимости 3D-принтеров в 7,5 раза за последние десять лет. При этом совокупный объем мирового рынка 3D-печати в период с 2013 по 2021 год увеличился почти в пять раз.

Основные отрасли применения 3D-печати

Помимо частного и любительского использования, аддитивные технологии активно внедряются в различные промышленные сектора. Ниже приведены ключевые области, где 3D-печать уже доказала свою эффективность.

Аэрокосмическая и оборонная промышленность

Одной из первых отраслей, где были реализованы преимущества аддитивного производства, стала аэрокосмическая сфера. Здесь критически важны снижение массы компонентов, повышение их прочности и сокращение времени на разработку и изготовление сложных деталей. Технология позволяет выпускать изделия в малых партиях без значительных затрат, сохраняя при этом высокий уровень инженерной точности.

Пример: для ракеты Ariane 6 была изготовлена форсуночная головка методом селективного лазерного плавления (SLM). Эта деталь подает топливную смесь в камеру сгорания и традиционно состоит из множества элементов (в случае Ariane — 248 компонентов), которые требуют сложной механической обработки и сварки. Применение 3D-печати позволило создать данный узел как единую деталь, значительно сократив производственные издержки.

Автомобильная промышленность

Одной из наиболее активно внедряющих 3D-печать отраслей является автомобилестроение. Здесь востребованы преимущества быстрого прототипирования, гибкой настройки конструкций и возможности адаптации продукции под индивидуальные требования.

Пример: компания Porsche представила концепцию сидений с использованием 3D-печати и инновационного решетчатого дизайна. Центральные элементы спинки и посадочного блока создаются из полиуретанового материала на 3D-принтере, при этом возможна индивидуальная настройка жесткости по трем уровням: мягкий, средний и жесткий.

Еще один интересный пример — использование 3D-печати компанией Ford для производства оснастки, например, креплений для элементов двигателей и кронштейнов. Эти детали оказываются легче и дешевле, что особенно актуально, когда их нужно изготовить в ограниченных количествах. Такой подход также выгоден для создания запасных частей для сервисных центров, где требования к объему производства могут быть минимальными.

Медицина и стоматология

Мы уже упоминали о выращивании органов, таких как мочевой пузырь, но список возможностей применения 3D-печати в медицине можно продолжать бесконечно. Особенно заметны преимущества, когда речь идет о создании индивидуальных медицинских изделий, таких как протезы челюсти, коронки или даже почки.

Пример. Компания Align Technology использует 3D-печать для производства прозрачных пластин для выравнивания прикуса. Для их создания применяются различные методы, включая SLA с нетоксичными смолами и MJF. В этой области ортопедии ежегодно производится около 600 000 изделий.

Другие примеры применения включают создание искусственных тазобедренных и коленных суставов, «заплаток» для черепа и замену спинных позвонков.

Потребительские товары

Сложно представить более конкурентную среду, чем производство обуви, велосипедов, игрушек и других подобных товаров. Здесь критически важны минимальные сроки изготовления, и возможности 3D-печати играют ключевую роль для компаний.

Пример: Компания Adidas использует 3D-печать для производства карбоновых межподошв для своих кроссовок Futurecraft 4D. Эта технология была разработана стартапом Carbon и запатентована им. В одном слое материала содержится 20 000 соединений, что повышает упругость при ходьбе. Реализовать подобное с использованием традиционных методов производства очень сложно.

Также интересным примером является использование 3D-печати компанией Chanel для производства кисточек для туши Révolution Volume с применением метода SLS. Благодаря 3D-печати удалось оптимизировать конструкцию кисточки: шероховатая, зернистая текстура улучшает сцепление туши с ресницами.

Промышленные товары

Возможности быстрого прототипирования для производителей станков и инструментов (OEM) — это настоящая находка. Но, помимо этого, аддитивное производство дает возможность создавать сложные конструкции деталей в виде единого целого, что улучшает эксплуатационные характеристики.

Пример: Компания Bowman, ведущий производитель подшипников в Великобритании, использует технологию HP Multi Jet Fusion (MJF) и нейлоновый материал PA11 для создания сложнейшей конструкции Rollertrain. В этой конструкции элементы качения скрепляют каждую секцию клетки, что значительно повышает её прочность и долговечность.

Еще один пример — производство оснастки по индивидуальным заказам. Компания Wilson Tool International, известный производитель инструментов, создала отдельное подразделение для 3D-печати — Wilson Tool Additive. Клиенты предоставляют чертежи, и получают готовые детали любых форм и размеров за менее чем 12 часов.

Конечно, существует еще множество других применений 3D-печати.

Перспективы будущего

Что нас ждет в будущем, если уже сегодня активно производятся не только детали для различных отраслей промышленности, но и целые автомобили , самолеты и даже дома ?

Одной из самых перспективных технологий, которую активно развивают в последние годы, является 4D-печать. Несмотря на название, термин «4D» не подразумевает добавление нового измерения, а скорее представляет собой маркетинговый ход.

В этой технологии используются «умные» материалы, которые меняют свои свойства со временем или в ответ на изменения внешней среды, таких как температура, давление, влажность, кислотность и другие факторы.

Примером таких материалов являются полимеры с памятью формы (SMP), которые могут быть использованы в самых разных областях:

-

Обувь, которая будет адаптироваться к нагрузке, становясь более упругой во время бега;

-

Стенты, изменяющие свою форму в ответ на увеличенный кровоток;

-

Гибкие защитные экраны для космических аппаратов, которые развертываются в нужный момент времени, обеспечивая защиту для оборудования и космонавтов.

Сфера применения этих материалов весьма обширна и ограничена, кажется, только воображением человека. Подробнее об этом можно узнать, например, в этом видео: сфера применения огромна .

Если говорить о развитии аддитивного производства в целом, то наиболее значимыми аспектами являются:

-

Сокращение времени на создание прототипов, чтобы процесс печати с приемлемой точностью занимал не часы, а минуты или даже секунды.

-

Повышение разрешающей способности принтеров для создания геометрически сложных объектов, предпочтительно без необходимости использования поддерживающих элементов.

-

Применение более разнообразных и неожиданных материалов, возможно, даже на уровне микромира.

-

Интеграция аддитивных технологий в производственные процессы с целью автоматизации массового производства деталей.

Оглядываясь на путь, который прошла 3D-печать за последние 40 лет с момента изобретения Чарльза Халла, можно с уверенностью сказать, что дальнейшее развитие этой технологии невозможно остановить. В ближайшие годы она будет лишь расширять свои возможности, и нам остается только привыкать к тому, что будущее уже наступило.